Вот и студенты из Делфтского технического университета в Нидерландах рассматривают применение дуговой сварки в среде защитных газов («MIG welding» в англоязычной терминологии) в комбинации с ЧПУ станками для 3D-печати металлами. Сама идея применения дуговой сварки для 3D-печати не нова, ибо на рынке имеется немалое количество промышленных пятиосевых ремонтных установок и экспериментальных бюджетных 3D-печатающих устройств, использующих тот же принцип, но пара моментов в новом проекте вполне интересны.

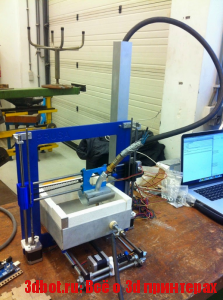

Проект основан на наработках небезызвестного профессора Джошуа Пирс из Мичиганского технологического университета, впервые попытавшегося применить дуговую сварку в комбинации с широкодоступным дельтаобразным RepRap принтером Rostock. Но в отличие от оригинального проекта, нынешний использует не менее известный и куда более популярный RepRap с прямоугольной системой координат – Prusa третьего поколения (i3).

Согласно разработчикам, «эта система позволяет передвигать рабочую платформу только по оси Y, в то время как электрод передвигается по осям X и Z. Таким образом, достигается повышенный контроль построения ввиду снижения инерции. Другим преимуществом использования прямоугольной системы координат является упрощение эксплуатации. Дельта-роботы требуют куда больших усилий и точности расчетов при калибровке».

Другим интересным моментом является подача инертных газов в область построения, что позволяет работать с металлами, подверженными оксидации. Это решение давно используется в промышленных 3D-печатных установках, работающих с титановыми порошками, хотя в таких устройствах, как правило, используется герметичная рабочая камера, наполняемая газом. В данном же случае используется более старый прием подачи инертного газа в область сварки с помощью шланга – этот метод давно используется при ручной и полуавтоматической дуговой сварке. Главное, чтобы не было сквозняков.

В итоге команда надеется, что технологически упрощенный вариант, позволяющий добиваться более высокого качества построения, позволит привлечь внимание энтузиастов. Само собой, по окончании работ детали проекта будут выложены в открытый доступ в надежде, что сообщество предпримет собственные усилия по совершенствованию метода.

Команда испытала прототип, напечатав первые образцы моделей: прямые линии и вертикальную стенку. Сварочный аппарат был настроен на подачу проволоки со скоростью в четыре метра в минуту. Правда, скорость движения электрода пока достигает лишь 300 мм/мин, что в несколько раз медленнее среднестатистического настольного FDM-принтера.

>>>АРХИТЕКТУРНЫЕ МАКЕТЫ. УЛИЧНЫЕ МАКЕТЫ ЗДАНИЙ<<<

Добавить комментарий

Для отправки комментария вам необходимо авторизоваться.