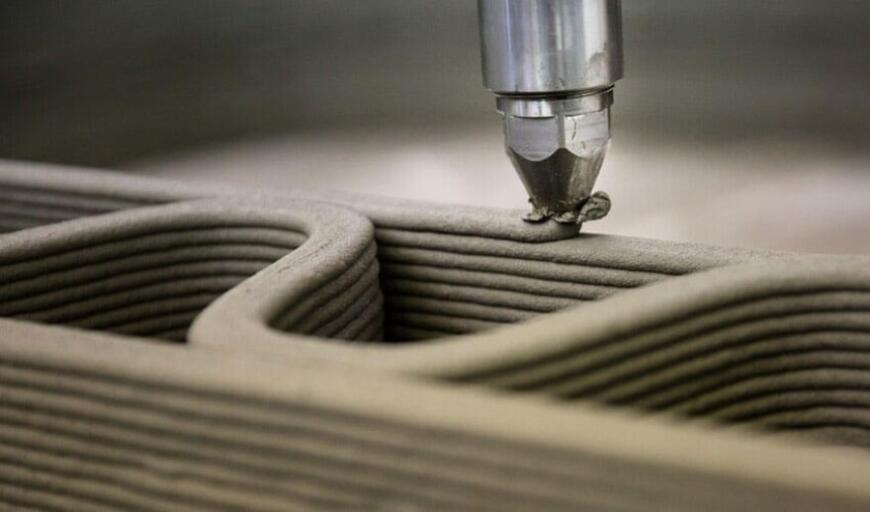

Турецкая государственная аэрокосмическая компания TUSAŞ (TAI) заказала у американской компании Sciaky самый большой в мире 3D-принтер по технологии электронно-лучевого наплавления металлической проволоки. Предприятие будет отрабатывать 3D-печать и сварку титановых деталей длиной до 6-ти метров.

Sciaky предлагает широкий выбор систем, способных печатать изделия длиной от двухсот миллиметров до шести метров. Все они работают по технологии EBAM — разновидности прямого подвода энергии и материала с использованием электронно-лучевых пушек и металлической проволоки. В основном упор делается на 3D-печать титановыми сплавами, однако заказанная турецкой компанией система сможет производить биметаллические детали, работая с двумя материалами одновременно.

Continue reading>>>АРХИТЕКТУРНЫЕ МАКЕТЫ. УЛИЧНЫЕ МАКЕТЫ ЗДАНИЙ<<<