Современные протезы далеки от тех, что можно увидеть в фантастических фильмах. Как минимум, они заметно уступают по подвижности человеческим конечностям. Одна из главных проблем заключается в том, что искусственные протезы полностью безжизненны. Однако инженеры сообщили о создании нового роботизированного устройства на основе технологии, эффективно работающей на Международной космической станции (МКС).

Используя обычные протезы, людям с утерянными конечностями приходится прилагать дополнительные усилия для поднятия стопы и переноса конечности вперёд. Это не только сложно, но и может привести к повреждению суставов. Не менее разрушающее воздействие такое хождение оказывает на спину и бёдра, которые также подвергаются повышенной нагрузке. Отличным решением могут стать роботизированные протезы, гарантирующие комфортную походку без возникновения дополнительных проблем со здоровьем.

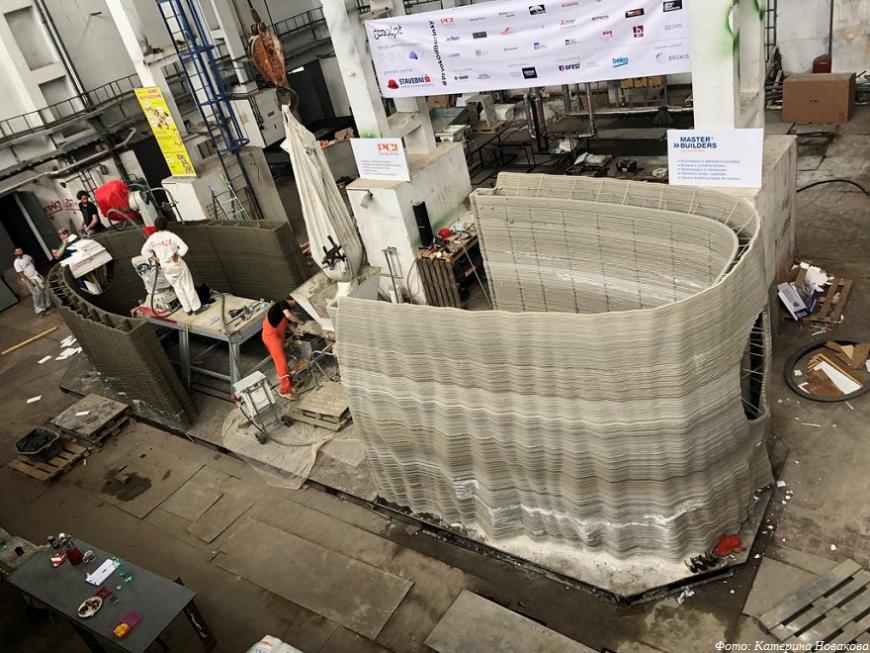

Continue reading>>>АРХИТЕКТУРНЫЕ МАКЕТЫ. УЛИЧНЫЕ МАКЕТЫ ЗДАНИЙ<<<