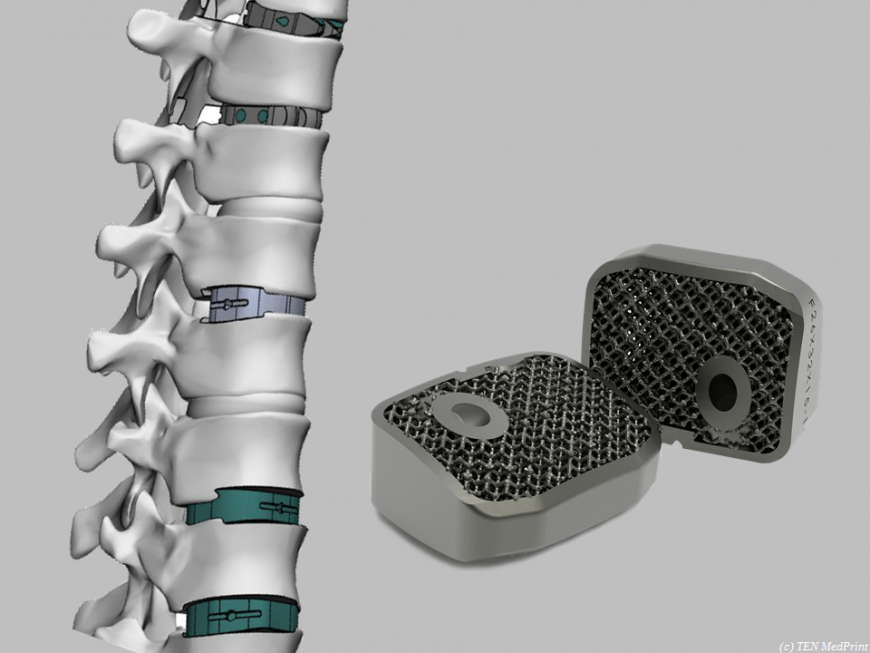

Индивидуальные 3D-печатные кейджи для лечения позвоночника, изготовленные контрактным производителем эндопротезов TEN.MedPrint по заказу компании Pozvonoq, установлены пациентам крупных российских клиник. Компания TEN.MedPrint готова изготовить до четырех тысяч межпозвонковых кейджей в 2020 году.

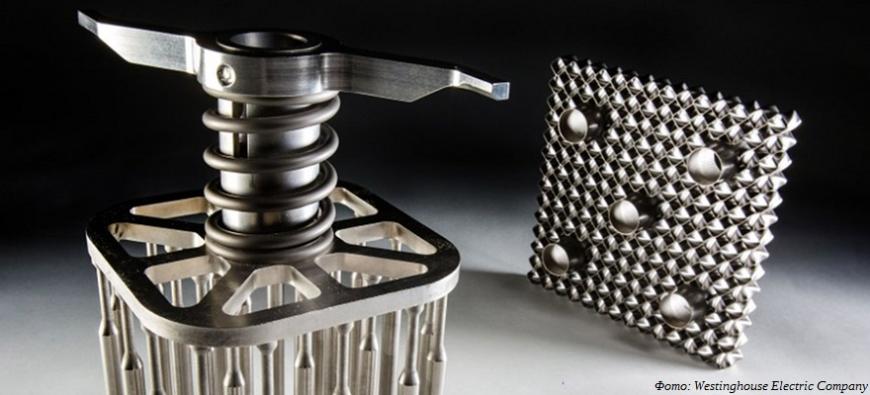

Как сообщает пресс-служба группы компаний «ТехноСпарк», 3D-печатные кейджи стали альтернативой технологиям нединамической стабилизации позвоночника за счет сращивания поясничных позвонков (OLIF, ALIF, TLIF) при лечении тяжелых форм остеохондроза. 3D-печатные эндопротезы широко используются для реконструкции костей и суставов после тяжелых травм и онкологических заболеваний. В России это первое применение аддитивных технологий в изготовлении межпозвонковых кейджей: традиционно используются литые изделия ограниченных типоразмеров.

Continue reading>>>АРХИТЕКТУРНЫЕ МАКЕТЫ. УЛИЧНЫЕ МАКЕТЫ ЗДАНИЙ<<<