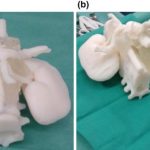

Эндопротезирование при сложных случаях, например переломах или онкологических заболеваниях, формирует основной запрос на индивидуализированные импланты, поскольку поражение костных тканей в каждом случае индивидуально. Зачастую врач не может подобрать для пациента подходящий эндопротез из имеющихся на рынке стандартных решений.

3D печать позволяет изготавливать эндопротезы сложной формы с ячеистой структурой поверхности, которые невозможно произвести традиционными способами. Эндопротезы с применением аддитивных технологий лучше интегрируются в организм пациента, более устойчивы при длительной эксплуатации.

Для печати имплантируемых изделий используется не стандартный настольный 3D-принтер, который печатает пластиковой нитью, а совершенно другая машина: в нём происходит не послойное наплавление пластика, а лазерное сплавление металлического титанового порошка. Это большая промышленная установка с дополнительными технологическим участками, такими как просеивание порошка, термическая обработка, пескоструйная обработка и механическая обработка напечатанных изделий.

Использование настольного 3D принтера тоже возможно в медицине, но только в некоторых направлениях, например для печати вспомогательных элементов — анатомических моделей, хирургических шаблонов и направляющих.

Печать в промышленном 3D принтере происходит так: на платформе принтера оператор проектирует расположение 3D-моделей изделий, которые пойдут в печать. Затем он строит технологические поддержки, которые фиксируют изделия на платформе и отводят тепло. Полученная цифровая модель платформы разделяется на слои в соответствии с технологическими параметрами печати.

Производство начинается с заполнения камеры инертным газом — аргоном. Далее на рабочую платформу наносится тонкий слой титанового порошка. Лазерный луч, направляемый зеркалами, просвечивает каждый слой порошка — он повторяет контуры цифровой модели. В местах засвета порошка лазером образуется твёрдое тело.

Перед сплавлением каждого нового слоя платформа опускается на толщину наносимого слоя титанового порошка. Так слой за слоем «вырастают» изделия.

Для печати имплантируемых изделий, применяемых в челюстно-лицевой хирургии, травматологии, нейрохирургии, онкологии, используют титановый сплав: титан-6, алюминий-4, ванадий. Он биосовместимый, вживляется в организм человека, прочный и при этом лёгкий.

Для серийных изделий, которые изготавливаются традиционными методами, специалисты используют другие материалы: кобальт-хром, тантал, полиэфир-эфир-кетон (PEEK). Кобальт-хром и PEEK можно использовать и для 3D-печати, но в сравнении с титаном они не дают такого качественного и экономически выгодного результата.

Процесс проектирования начинается с получения от врача результатов компьютерной томографии пациента. Биоинженер сегментирует файлы, чтобы получить 3D-геометрию дефекта, для которого требуется имплантат. Важно, чтобы данные КТ были качественными: с определённой толщиной срезов.

На следующем этапе мы выясняем у врача все требования к будущему изделию: его расположение, как его будут устанавливать, какими винтами будут закреплять имплантат, с какими серийными изделиями требуется обеспечить совместимость индивидуального компонента. Проектируемое изделие должно соответствовать всем требованиям доктора.

В зависимости от вида проектируемого имплантата есть несколько этапов согласования конструкции с врачом и внесения изменений. Как только врач утверждает результат, специалисты направляют изделие в производство.

На проектирование индивидуального имплантата в среднем уходит неделя. Ещё одну неделю занимает изготовление. Любое забракованное изделие утилизируется, но процент испорченных деталей очень мал — в основном все заказы индивидуальны, а до производства проект проходит несколько стадий согласования.

Затем изделие отправляется на печать. На этом шаге строится система поддержек — изделие не висит в воздухе, оно закреплено на платформе. Чтобы удостовериться в правильности расположения, специалисты проводят симуляцию процесса печати. Этот этап подтверждает, что при печати не возникнет термического перенапряжения и возможных ошибок, которые могут привести к браку.

После всех проверок можно приступать к печати, причём сразу нескольких изделий. Единичное изготовление — невыгодно. Готовое изделие направляют на термическую обработку.

На следующем этапе изделия снимают с платформы, с них удаляют поддержки. Далее специалисты обрабатывают изделие и сглаживают шероховатость. При необходимости делают резьбу, добиваются правильной геометрии. Тогда изделие принимает финальный вид.

После этого изделие отправляют на пескоструйную обработку, где под высоким давлением специальный кварцевый песок подаётся на изделие и сглаживает все оставшиеся неровности. После всех технологических операций изделие отправляют на отмывку.

В научной среде специалисты ведут дискуссию, нужно ли напечатанные имплантаты покрывать ещё одним слоем биоактивного материала. Хотя титановые имплантаты хорошо приживаются и без покрытия. Это подтверждается длительным использованием материала в серийных изделиях, производимых по традиционными технологиям — не с помощью принтера.

Процесс производства одного изделия включает не только создание модели и саму печать. Индивидуальный имплантат — результат комплексной работы нескольких компаний. Если мы говорим про эндопротезирование тазобедренного сустава, то это не только ацетабулярный компонент — чашка, которая непосредственно замещает дефект в тазобедренном суставе, это ещё вкладыш из сверхвысокомолекулярного полиэтилена, ножка с головкой, которая имплантируется в бедренную кость. Это целый комплекс, который поставляют в медицинское учреждение.

Рынок 3D печати находится на ранней стадии развития: врачей, которые готовы устанавливать подобные медицинские изделия, до сих пор не так много. К тому же сегмент 3D-печати в медицинской сфере очень ограниченный: ему мешает развиваться фактор отсутствия стандартов и сертификатов.

Сейчас основная проблема рынка — отсутствие его регуляции. Многие медицинские центры просят предоставить регистрационное удостоверение на изделия, но по Федеральному Закону №323 «Об основах охраны здоровья граждан в Российской Федерации» этого не требуется. Изготовитель может предъявить только добровольный сертификат на соответствие техническим условиям компании и сертификат ИСО-13485.

Аддитивные технологии в медицине — рынок сравнительно новый не только для России, но и для всего мира. Сейчас активно меняется законодательство в США, Китае, Европе, разрабатываются рекомендации по применению 3D-печати, выдаются разрешения на внедрение, лицензируются компании.

В России пока нет стандарта по применению напечатанных медицинских изделий. Его разработка и внедрение, на мой взгляд, необходимы. Это снимет множество административных барьеров по закупке конструкций, значительно расширит рынок и повысит качество медицинской помощи.

>>>АРХИТЕКТУРНЫЕ МАКЕТЫ. УЛИЧНЫЕ МАКЕТЫ ЗДАНИЙ<<<

Добавить комментарий

Для отправки комментария вам необходимо авторизоваться.