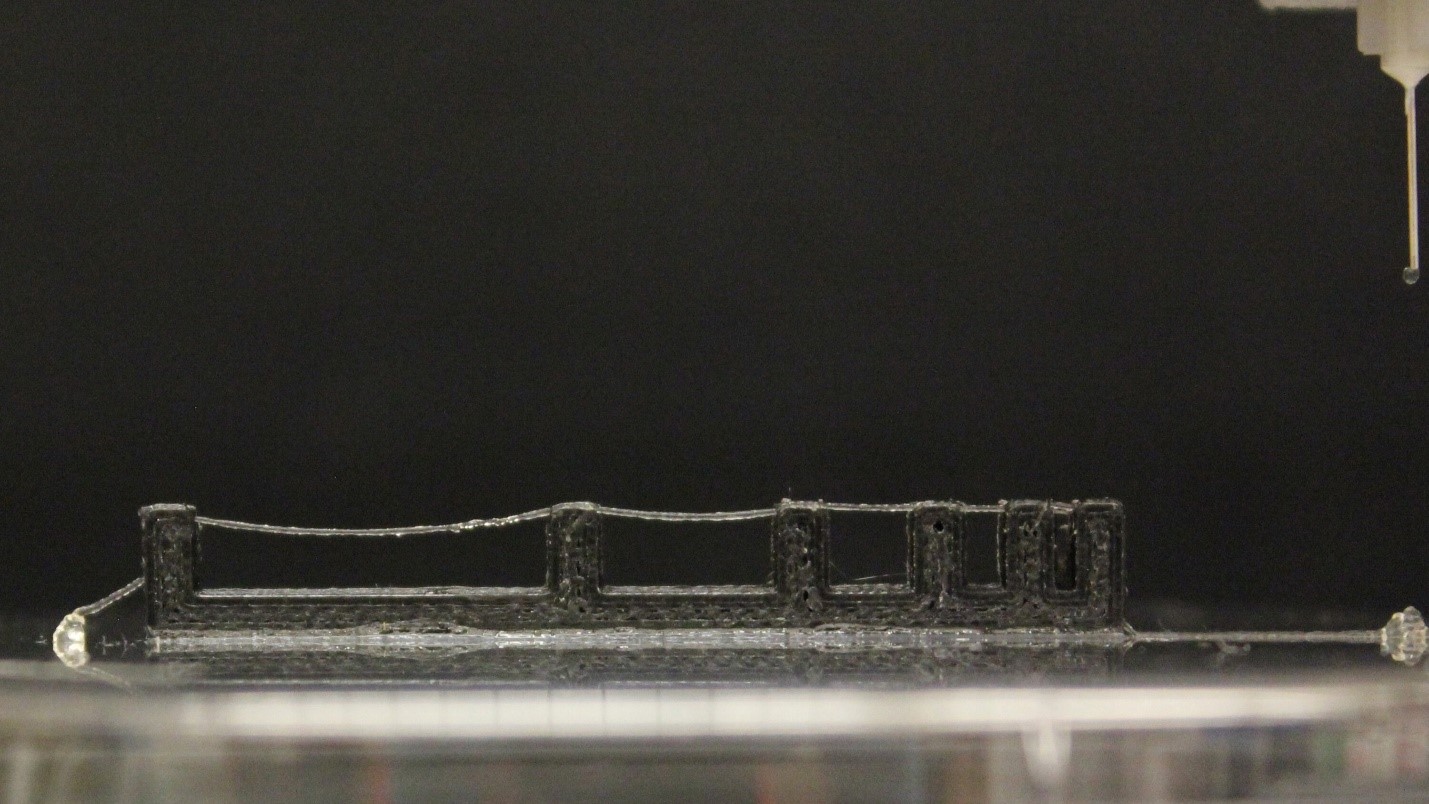

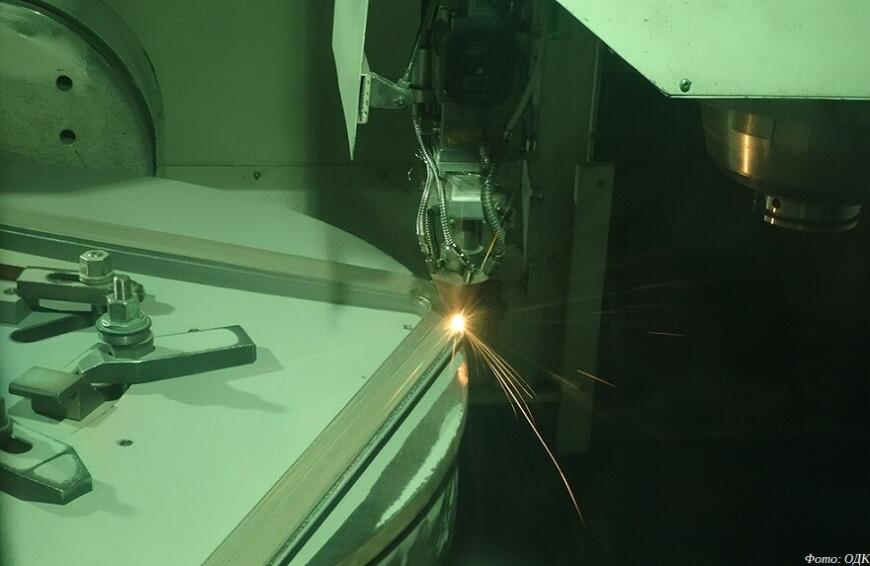

В Научно-исследовательском институте технологии и организации производства двигателей (НИИД, входит в Объединенную двигателестроительную корпорацию Ростеха) продолжаются работы по изучению возможностей технологий 3D-печати в производстве деталей авиационных двигателей. На гибридном комплексе, запущенном в эксплуатацию в прошлом году, уже изготовлено одиннадцать единиц опытных крупноразмерных заготовок.

За год эксплуатации гибридного комплекса специалисты НИИД освоили изготовление одиннадцати крупногабаритных корпусных заготовок, переданных на механическую обработку и испытания на производственном комплексе «Салют».

Continue reading>>>АРХИТЕКТУРНЫЕ МАКЕТЫ. УЛИЧНЫЕ МАКЕТЫ ЗДАНИЙ<<<