Компания Tekever(Португалия) — поставщик услуг по наблюдению за морем в режиме реального времени с помощью беспилотных летательных аппаратов, в том числе при проведении спасательных операций. Предприятие самостоятельно конструирует дроны и использует детали из полиамида-12, напечатанные на 3D-принтере XYZprinting MfgPro230 xS по технологии селективного лазерного спекания (SLS).

К деталям беспилотных летательных аппаратов, как и любых крылатых машин, предъявляются повышенные требования по механическим свойствам, в частности по прочности и ударной стойкости. Специалисты компании Tekever заинтересовались SLS 3D-печатью после посещения аэрокосмической конференции, на которой обсуждались и демонстрировались примеры отраслевого применения аддитивного производства методом селективного лазерного спекания. После анализа рынка оборудования и ознакомления с образцами 3D-печати предприятие остановило выбор на 3D-принтере MfgPro230 xS от XYZprinting, обеспечивающем оптимальные характеристики.

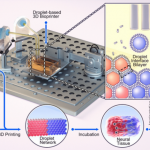

Один из примеров применения SLS 3D-печати специалистами Tekever — изготовление корпусов турелей для установки инструментов наблюдения. Это довольно сложные узлы со стенками разной толщины, изобилием технических отверстий и плавными обводами. Отсутствие необходимости в построении опорных структур при 3D-печати методом селективного лазерного спекания позволяет получать детали более высокого качества и в то же время экономить расходные материалы.

Основные требования в этом случае включают малую массу, водостойкость и быстроту производства. Такими турелями оснащаются легкие беспилотники быстрого развертывания AR4. Так как дизайн предусматривает простоту транспортировки, габариты и масса комплекса должны быть минимальными. Ранее компания применяла 3D-печатные детали, изготовленные по технологии послойного наплавления полимерных филаментов (FDM) из полиэфиримида (PEI, Ultem) — конструкционного термопласта с высокой удельной прочностью. Отчасти легкость компонентов достигается за счет частичного наполнения. При переходе с FDM 3D-печати на селективное лазерное спекание детали пришлось модифицировать, так как специфика SLS 3D-печати требует наличия отверстий для удаления остаточного порошка из внутреннего объема изделий. Это можно сделать либо в специализированном слайсере, либо вручную — на этапе проектирования. В эту модель команда решила добавить отверстия вручную.

Эксплуатация беспилотных аппаратов во влажном морском воздухе обуславливает необходимость влагостойкости компонентов. В этом плане хорошо подходит порошок sPro12w из полиамида-12 с гигроскопичностью около 0,7% при пятидесятипроцентной относительной влажности и 1,8% при полном насыщении воздуха с температурой 23°С.

3D-принтеры MfgPro230 xS позволяют печатать несколько деталей одновременно с экономией времени в пересчете на изделие. Это служит преимуществом при массовом производстве. Время 3D-печати одного корпуса в среднем занимает шестнадцать часов на FDM 3D-принтере или десять с половиной часов на SLS 3D-принтере MfgPro230 xS. Производство четырех деталей на FDM 3D-принтере занимает уже шестьдесят четыре часа, тогда как на MfgPro230 xS их можно вырастить за восемнадцать часов и пятнадцать минут.

Большой в сравнении с прямыми конкурентами рабочий объем 3D-принтера MfgPro230 xS позволяет оптимизировать время 3D-печати и стоимость изделий, а также снижать габаритные ограничения при работе с большими деталями. 3D-печать в защитной азотной среде расширяет диапазон совместимых материалов и повышает качество получаемой продукции.

>>>АРХИТЕКТУРНЫЕ МАКЕТЫ. УЛИЧНЫЕ МАКЕТЫ ЗДАНИЙ<<<

Добавить комментарий

Для отправки комментария вам необходимо авторизоваться.