Инженеры Калифорнийского технологического института (Caltech) разработали новый способ 3D-печати металлических структур с разрешением в десятки микрометров. Идея основана на проверенном методе построения жертвенных скаффолдов с металлическими наполнителями для последующего отжига и спекания, но связующим в этом случае служат гидрогели, а основными материалами — металлические соли.

3D-печать металлами можно разделить на два основных направления — прямое аддитивное производство и поэтапное, когда сначала печатаются полимер-металлические заготовки, а затем осуществляется удаление связующего и спекание металлических частиц в готовые или почти готовые изделия, требующие дополнительной механической обработки. Первое направление, как правило, предусматривает использование порошков или проволоки, спекаемых или наплавляемых разными источниками энергии — лазерными, электронно-лучевыми, электродуговыми.

Второе направление тоже имеет несколько вариантов. Первый — это струйно-порошковая 3D-печать, где на слои мелкодисперсного металлического порошка наносится связующее, например фурановые смолы. Второй вариант — экструзионная 3D-печать композиционными филаментами или гранулятами с металлическими наполнителями. Третий — стереолитографическая 3D-печать. Здесь тоже используются композиционные материалы, но уже не термопласты, а фотополимерные смолы, опять-таки с наполнителями из металлических порошков. Наибольших успехов в 3D-печати фотополимер-металлическими смесями пока добилась австрийская компания Incus, а калифорнийские ученые предлагают родственный вариант, но с серьезными отличиями.

В этом проекте тоже используются фотоотверждаемые материалы — гидрогели наподобие тех, что применяются в производстве мягких контактных линз. Суть метода в том, что сначала печатается нерастворимый гидрогелевый скаффолд, задающий форму будущего изделия. Затем скаффолд пропитывается водным раствором металлической соли, после чего гидрогель отжигается в печи при температурах от 700 до 1100°С. Попутно происходит кальцинация с получением оксида металла, а затем восстановление газом с получением спеченного цельнометаллического изделия.

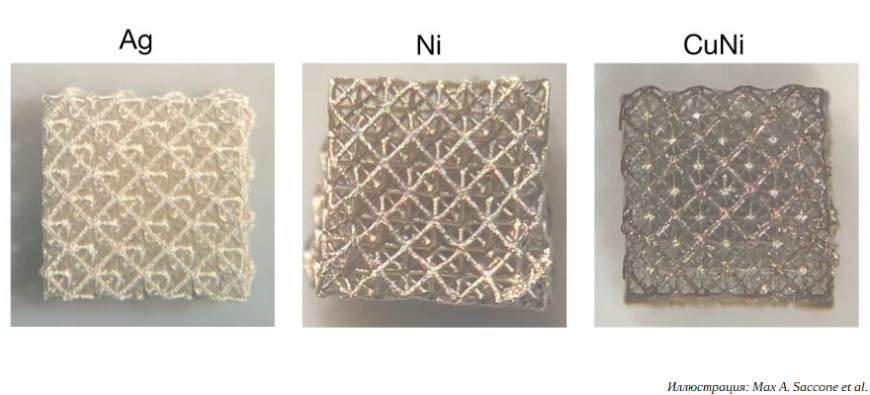

Процесс характеризуется очень сильной усадкой, однако это можно считать как недостатком, так и преимуществом: форма в целом сохраняется, а усадку можно заранее просчитать и компенсировать еще на этапе проектирования, так что скукоживание заготовок в процессе отжига и спекания даже играет на руку, когда речь идет о производстве миниатюрных изделий. Длина стороны образцов на иллюстрации ниже (f) составляет всего около двух миллиметров, а толщина отдельных элементов — около сорока микрометров.

Еще одно преимущество в том, что метод позволяет работать с металлами, плохо поддающимися процессам прямого аддитивного производства. Например, та же медь не очень дружит с лазерной обработкой из-за высокой теплопроводности и коэффициента отражения в инфракрасном диапазоне.

Разработчики предполагают, что новый метод найдет применение в производстве микроэлектромеханических систем для роботов, транспортных средств, космических аппаратов и биомедицинских инструментов.

>>>АРХИТЕКТУРНЫЕ МАКЕТЫ. УЛИЧНЫЕ МАКЕТЫ ЗДАНИЙ<<<

Добавить комментарий

Для отправки комментария вам необходимо авторизоваться.