Разработкой занимается команда под руководством профессора Юргена Штампфла. Работа исследовательской группы в целом направлена на эффективную адаптацию высококачественных пластиков к аддитивным процессам, повышение качества поверхностей и совершенствование механических характеристик 3D-печатных изделий, так как именно эти моменты определяют масштаб внедрения 3D-печати в производственные процессы.

В частности, ученые исследуют возможность 3D-печати ударопрочными полимерами высокой вязкости и работают над аддитивным процессом, позволяющим получать исключительно высокое по стандартам современной 3D-печати качество поверхностей. Для этого разработчики не только адаптировали сами материалы, но и создали собственное 3D-печатающее устройство, использующее для основной засветки слоев DLP-проектор. В отличие от обычных проекторных принтеров, новое устройство использует гибридную систему засветки, дополняя DLP-проектор лазерной системой. По замыслу ученых, такой подход поможет добиться повышенного разрешения печати.

Что немаловажно, новый процесс позволяет использовать широкий ассортимент материалов. Обычно DLP и SLA-принтеры используют неупругие термореактивные пластики – такие, как метакрилаты и эпоксиды. В данном же случае возможно использование более широкого диапазона полимеров, включая пластики с высокой вязкостью и отличной ударостойкостью. Таким образом, этот принтер станет первой системой, способной работать с полимерами, доселе использовавшимися только в литье под давлением. Кроме того, дизайн позволяет работать с керамикой на основе оксида алюминия, оксида циркония и трикальцийфосфата, а также биостеклом.

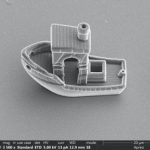

Разработка открывает ряд новых возможностей. Исследователи считают, что термомеханические свойства 3D-печатных изделий могут превзойти характеристики литых аналогов. Кроме того, технология позволяет печатать с разрешением выше 20 микрон, позволяя создавать сотовые структуры с толщиной стенок в 100мкм. Текущая версия принтера способна печатать изделия размером 144x90x160мм. «Возможно изготовление высокопрочных деталей, демонстрирующих высокое удлинение при разрыве (то есть пригодных для производства защелкивающихся компонентов) и резиноподобных, абсорбирующих деталей. В сравнении с материалами, используемыми в привычной лазерной стереолитографии, была достигнута повышенная термостойкость, ударная вязкость в 40кДж/м² и удлинение при разрыве в 40%», – поясняют разработчики.

Таким образом, новый аддитивный процесс может стать альтернативой литью под давлением, позволяя создавать детали, способные выдерживать высокие механические нагрузки. Кроме того, технология сохранит очевидные преимущества аддитивного производства над литьем в плане геометрической сложности моделей и себестоимости производства ограниченных партий или одиночных изделий.

>>>АРХИТЕКТУРНЫЕ МАКЕТЫ. УЛИЧНЫЕ МАКЕТЫ ЗДАНИЙ<<<

Добавить комментарий

Для отправки комментария вам необходимо авторизоваться.