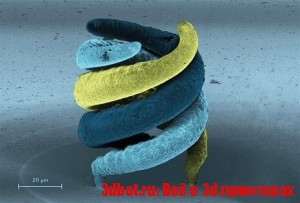

Диаметр «сопла» разработанной «печатающей головки» составляет всего 300 нанометров. Процесс печати проходит следующим образом: микропипетка подает раствор сульфата меди на субстрат, а отверждение раствора происходит за счет электролиза. В выдавливаемый раствор вводится электрод, и сульфат меди обращается в чистую медь, образующую последовательные слои по мере движения пипетки.

Печать сложных структур достаточно проблематична, а основная сложность хорошо знакома всем любителям FDM-печати: для создания нависающих элементов требуются опорные структуры. В данном случае опорные структуры приходится изготавливать заранее и использовать в качестве своеобразных трафаретов, что само по себе сложно. Дополнительные трудности создает постобработка готовых изделий, требующая исключительной деликатности. Разработчики надеются усовершенствовать технологию таким образом, чтобы использование опор можно было исключить из производственного цикла.

Последние наработки Cytosurge используют метод измерения сил, действующих на пипетку, с помощью датчиков, измеряющих отклонение несущей листовой пружины. Получаемые замеры позволяют более точно автоматизировать процесс и добиваться более высокого разрешения. По словам разработчика Луки Хирта, система позволяет определять, какие участки модели были успешно напечатаны и вносить коррективы в процесс на ходу. Пока что команда проводит эксперименты только с сульфатом меди, однако возможно использование других металлических растворов, а в перспективе – полимеров и полимерных композитов.

Что же касается потенциальной сферы применения 3D микропечати, то можно вспомнить хотя бы идею создания медицинских нанороботов. Компания Cytosurge продолжает тесно сотрудничать с «родительским» вузом и надеется на интерес со стороны других исследовательских учреждений и промышленных игроков. В настоящее время команда ожидает подтверждения патента на разработанную технологию.

>>>АРХИТЕКТУРНЫЕ МАКЕТЫ. УЛИЧНЫЕ МАКЕТЫ ЗДАНИЙ<<<

Добавить комментарий

Для отправки комментария вам необходимо авторизоваться.