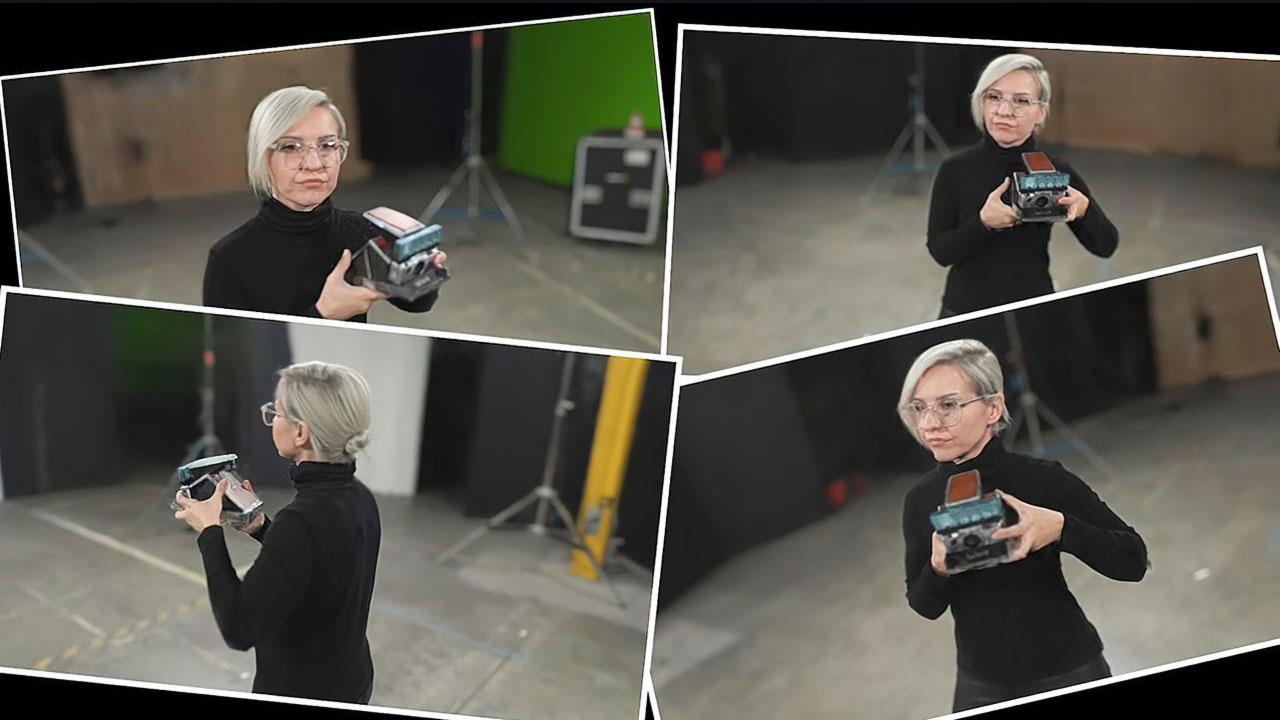

Компания NVIDIA представила новый ИИ-алгоритм под названием Instant NeRF. Он способен с высокой точностью сводить несколько снимков объекта с разных ракурсов в полноценное 3D-изображение за считаные секунды.

Новая технология оценивает информацию о цветности и освещении сцены и самостоятельно заполняет «пробелы» в данных, обеспечивая реалистичность итоговой картинки. По заявлению разработчиков, для обучения ИИ-модели на нескольких десятках неподвижных изображений для создания 3D-сцены в разрешении Full HD требуется всего несколько секунд.

Continue reading>>>АРХИТЕКТУРНЫЕ МАКЕТЫ. УЛИЧНЫЕ МАКЕТЫ ЗДАНИЙ<<<