Команда исследователей из Политехнического университета Валенсии (UPV) разработала 3D-печатную альтернативу железобетонным балкам, изготовленным из переработанного пластика.

Хотя железобетонные балки чрезвычайно прочны, они также очень тяжелы, так как содержат много металла. В результате перемещение таких лучей часто затруднено и требует значительного количества энергии.

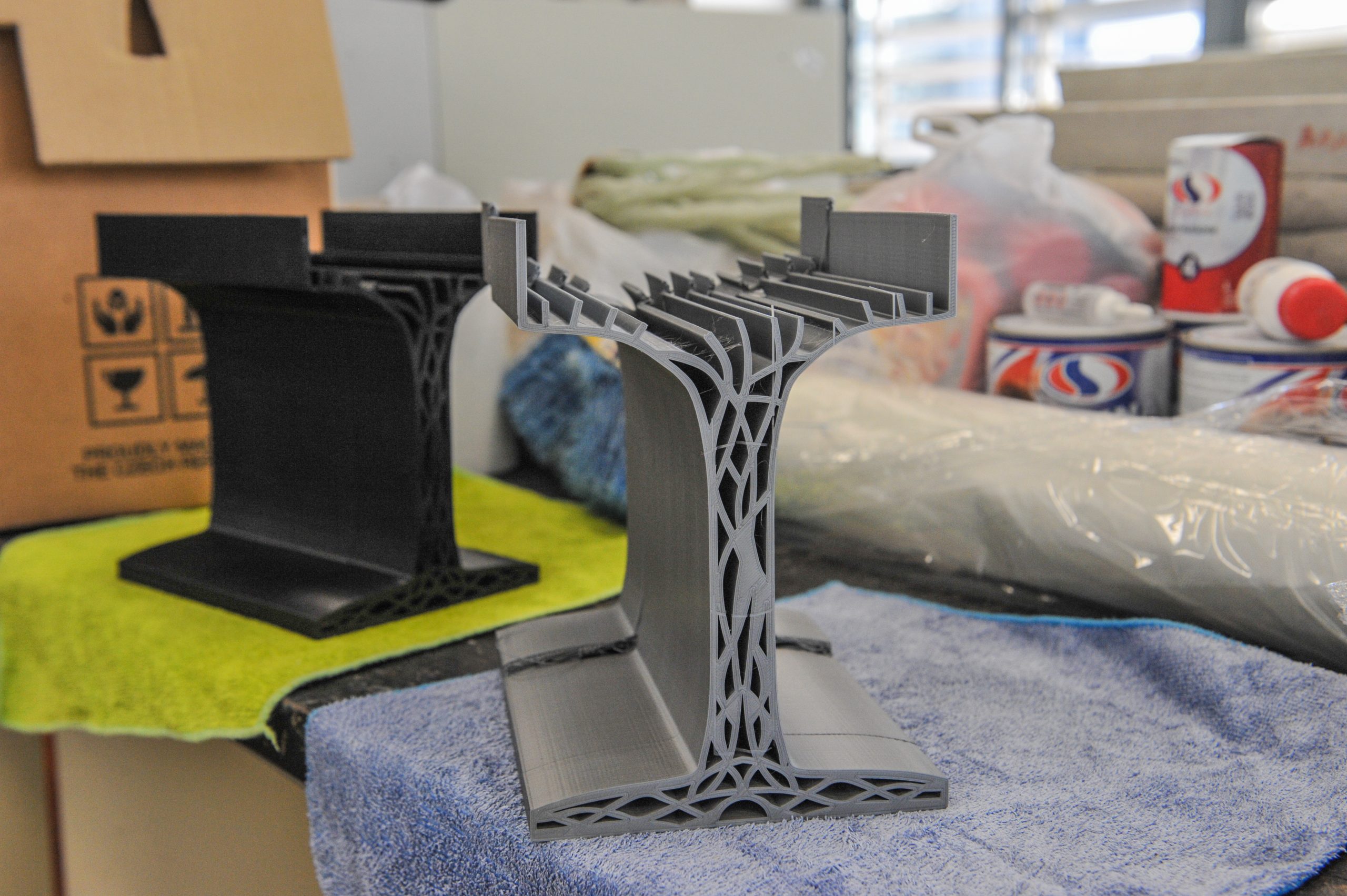

Чтобы решить эти проблемы, исследователи разработали и запатентовали пластиковые балки с 3D-печатью, которые могут быть собраны как кирпичи lego и забетонированы на месте, весом до 80 процентов меньше, чем традиционные железобетонные или металлические балки.

“Наша цель состояла в том, чтобы предложить альтернативу нынешним железобетонным конструкциям”, – сказал Хосе Рамон Альбиоль, профессор Высшей технической школы строительства (ETSIE) в UPV. “Они состоят из профилей, которые построены по всей длине детали, что требует дорогостоящей установки и вряд ли может быть транспортировано.”

Команда UPV приступила к 3D-печати пластиковых блоков, которые могут быть соединены вместе, чтобы сформировать балки, в качестве альтернативы традиционным железобетонным или металлическим балкам. Чтобы добиться значительной экономии веса по сравнению с такими балками, исследователи смоделировали свои 3D-печатные блоки на внутренних полимерных профильных структурах человеческих костей.

Альвеолярная структура, типичная для эпифиза – или концевой части – костей, состоит из частично губчатого слоя с трабекулярным пористым каркасом и толстым, компактным наружным слоем. Исследователи воспроизвели эту геометрическую структуру в своих 3D-печатных блоках, чтобы придать им прочность и жесткость, сохраняя при этом детали как можно более легкими.

Блоки также были напечатаны с использованием переработанного пластика в качестве сырья для повышения устойчивости строительного процесса.

“Это сотовая структура, которая позволяет уменьшить используемый материал пластика – и, следовательно, его вес – сохраняя жесткость конструкции”, – сказал Альбиол. “И это то, что мы перенесли на эти революционные балки, а именно на профили. Это очень интеллектуальная природная система, и ее репликация в этих лучах дает им, при низком структурном весе, очень высокую механическую емкость.”

Команда UPV разрабатывала свои 3D-печатные балки в течение последних трех лет и запатентовала систему в октябре 2020 года.

В дополнение к преимуществам экономии веса печати компонентов балки в пластике, главная новизна системы исследователей заключается в ее модульности, благодаря которой 3D-печатные блоки могут быть собраны вместе на месте, чтобы сформировать продольную балку, которая затем устанавливается на место слоем бетона.

В результате для транспортировки и установки балок не требуются большие грузовики и краны, что экономит время и затраты на рабочую силу и материалы.

“Система также устраняет необходимость в дорогостоящей опалубке, позволяя вам работать без необходимости сокращать трафик в инфраструктуре, в которой вы работаете”, – сказал Хосе Луис Бонет из Университетского института науки и техники бетона (ICITECH) в UPV. “Кроме того, это решение сокращает необходимые трудовые и вспомогательные ресурсы, что приводит к значительной экономии времени и затрат.”

Кроме того, использование 3D-печати означает, что целые балки могут быть изготовлены и собраны на месте независимо от местоположения, а балки могут быть настроены в соответствии с потребностями отдельных проектов, когда это необходимо.

“Возможность настройки лучей на месте позволяет адаптировать характеристики каждого из них к структурным потребностям каждой точки применения”,-добавил Мигель Санчес из Департамента информатики систем и компьютеров (DISCA) в UPV. “Возможность переработки полимерных материалов для изготовления балок также значительно снижает его углеродный след.”

Сильные стороны 3D-печати в последние годы все чаще используются в строительном секторе для обеспечения улучшенных характеристик материалов, достижения более низких сроков производства и затрат, а также снижения углеродного следа в секторе.

В октябре прошлого года исследователи из Калифорнийского университета в Беркли разработали новый метод включения 3D-печатных полимерных октетных решеток в бетонные конструкции в качестве армирования. Им удалось снизить содержание бетона в смеси примерно на 33 процента, что значительно облегчило общий вес конструкции, сохранив при этом ее несущие способности.

В других местах исследователи из ETH Zurich использовали комбинацию крупномасштабной 3D-печати FDM и методов литья для разработки процесса 3D-печати бетона “яичной скорлупы”. Этот метод позволяет команде производить сложные бетонные конструкции более эффективным с точки зрения материалов способом.

Совсем недавно ученые из Технологического университета Суинберна и Технологического университета Хэбэя приступили к повышению устойчивости в этом секторе путем перепрофилирования строительных отходов в бетон для 3D-печати.

>>>АРХИТЕКТУРНЫЕ МАКЕТЫ. УЛИЧНЫЕ МАКЕТЫ ЗДАНИЙ<<<

Добавить комментарий

Для отправки комментария вам необходимо авторизоваться.